Base de Conocimiento

TOC se trata de maximizar el flujo a través de un sistema.

La analogía que usó el Dr. Goldratt fue una cadena: una cadena resiste tanto como su eslabón más débil.

El eslabón más débil determina el flujo MÁXIMO que puede producir un sistema (sin embargo, el flujo se produce por la interacción de todas las partes del sistema, por lo que todas ellas son importantes; esta nota aclaratoria es para erradicar la falsa noción de que TOC diría "solo la restricción es importante ").

El eslabón más débil es lo que llamamos la restricción. Formalmente, una restricción es un elemento del sistema que limita la generación de unidades de la meta o trúput.

Definición de SISTEMA: Un conjunto de elementos interdependientes con un propósito (o meta).

Definición de tres términos para describir lo que sucede en un sistema:

TRÚPUT: unidades del objetivo producido por unidad de tiempo a través de la operación del sistema.

INVENTARIO: cantidad de dinero capturado en el sistema que se puede convertir en trúput (generalmente, materias primas y equipos).

GASTOS DE OPERACIÓN: cantidad de dinero para operar el sistema, por unidad de tiempo.

La comprensión del sistema con estos tres términos cambia profundamente la base sobre las decisiones que se toman hoy en la mayoría de las empresas. Existen dos nociones muy ampliamente difundidas que impiden a los gerentes tomar mejores decisiones operativas:

1) Contabilidad de costos: tiene la intención de medir el costo y tomar mejores decisiones, pero en realidad la contabilidad de costos es el enemigo n° 1 de la productividad por todas las distorsiones que introduce en la toma de decisiones. Contáctenos para solicitar más detalles si desea saber más sobre nuestros puntos de vista acerca de este tema.

2) Eliminación de desperdicios: parece razonable que al eliminar los desperdicios podemos mejorar la productividad. Sin embargo, cuando entendemos que necesitamos maximizar el rendimiento del sistema como un todo, y debido a la incertidumbre y la variación natural, es que entendemos que necesitamos de los buffers/amortiguadores para proteger el flujo. Y también entenderemos que muchos de los llamados desperdicios son amortiguadores. Por lo tanto, reducir el desperdicio como objetivo reducirá los amortiguadores necesarios la mayor parte del tiempo (es nuestra experiencia). Todos los programas de mejora dirigidos a reducir los desperdicios son el enemigo n° 2 de la productividad.

Encontrará una cantidad razonable de lógica y ciencia para respaldar estas dos afirmaciones (firmes y audaces) en las siguientes secciones de esta página.

OTIF100 es disruptivo porque sugerirá decisiones que contradicen el conocimiento común o las "mejores prácticas".

Si queremos equilibrar nuestro flujo, necesitamos desequilibrar nuestra línea. En otras palabras, una vez que hemos decidido (o encontrado) nuestra restricción, el resto de los recursos DEBEN tener más capacidad.

Por favor, vaya y aprenda con el juego de dados qué sucede cuando equilibramos la capacidad a lo largo de una línea de producción. Y por favor, no equilibre su línea. El juego de dados se describe en The Goal, capítulo 14.

The Dice Game

OTIF100 es un sistema para ayudar a empresas MTO - de fabricación a pedido a lograr el mejor rendimiento de fecha de entrega ~ 100%. Como condición necesaria, tomaremos la decisión de lograr el máximo trúput posible a través del sistema.

Vamos a definir un término. WIP: trabajo en progreso, es la cantidad de pedidos que la línea está procesando actualmente.

Una orden de trabajo que se acepta y está lista para ser procesada pero aún no hemos permitido ingresar a la línea no es WIP.

El concepto principal es que WIP es un factor importante en la capacidad real de nuestra línea. Los dos extremos son perjudiciales:

El primer caso es que si tenemos un WIP muy pequeño, produciremos muy poco. Esto es obvio ... (y, sin embargo, OPF - One Piece Flow lleva al sistema a este extremo, pero OPF es considerado como un objetivo por algunas metodologías ... sí, somos disruptivos).

El segundo caso es si permitimos demasiado WIP, entonces el flujo va más lento, produciendo menos que si el WIP fuera menor.

Una analogía ayudará a comprender mejor: una carretera es un sistema de producción. Si colocamos una bandera en un cierto punto y contamos los vehículos por minuto que pasan por la bandera, tendremos una buena medida de la capacidad de la carretera. Si permitimos solo un automóvil por hora, sin importar la velocidad, la autopista producirá solo un automóvil por hora. Ahora, si permitimos una gran cantidad de autos -recuerda esos días donde comienzan las vacaciones- y medimos nuevamente, debido a la baja velocidad, la capacidad será baja. Si pudiéramos decirles a los conductores que se estacionen durante media hora si, por ejemplo, sus placas terminan en un número impar, la mitad de los autos fluiría mucho más rápido, por lo tanto, se produciría más vehículos por hora. Tenga en cuenta que los vehículos estacionados se moverán mucho más rápido media hora después, por lo que también llegarán antes a su destino.

La analogía de la carretera muestra cómo el WIP determina la capacidad real del sistema. Además, como la mayoría de las empresas no controlan WIP, las fluctuaciones se traducirán en un rendimiento diario tan variable que ya no podemos predecir cuándo finalizará un pedido, por lo que es muy improbable que podamos cumplir nuestras promesas de tiempo de entrega con alta certeza. Y peor aún, en el intento de mejorar el servicio, continuamente cambiamos las prioridades en la producción, reduciendo aún más la capacidad y la calidad.

Usemos las fechas de entrega prometidas para decidir cuánto WIP se debe permitir en nuestra línea. Como nosotros no conocemos su operación específica, lo único que podemos sugerir aquí es una regla general que ha funcionado cada vez que la aplicamos.

Seguramente usted tiene un plazo estándar para prometer cada pedido. Este es un plazo de entrega aceptado por el mercado porque sus competidores no están lejos de ofrecer los mismos tiempos de entrega. Usaremos este tiempo como nuestro primer dato y lo llamaremos SDT - Tiempo de Entrega Estándar, y será un número de días.

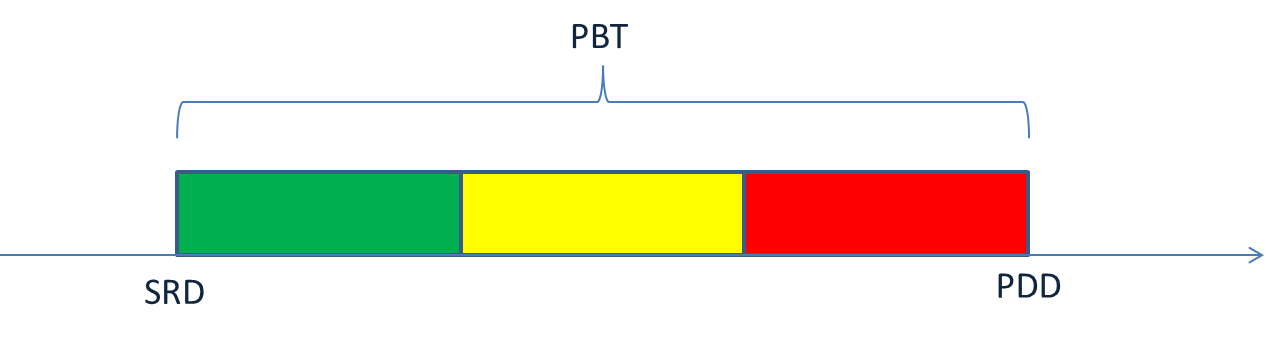

Es seguro asumir que prometió ese tiempo en función de su experiencia de cuántos días le llevó producir productos similares. Recordando la analogía de la carretera, presentaremos aquí el concepto de PBT - TIEMPO DE AMORTIGUADOR DE PRODUCCIÓN para ser la mitad del SDT.

Es posible que haya notado que hay grupos de productos en su cartera que tardan más o menos en terminarse, por lo que podemos agrupar los productos en Familias de producción. La regla de oro aquí es que una familia es diferente de otra cuando el buffer o amortiguador es diferente en 25% o más. Por ejemplo, no tiene sentido tener dos familias con 9 días y 11 días. Comienza a tener sentido si tuvieran 9 y 12.

El criterio principal para separar los productos en más de una familia es el enrutamiento y la complejidad del producto. No es la velocidad de procesamiento, incluso en la restricción. Esto último nos dará otra medida para tomar decisiones comerciales (pregúntenos si está interesado), pero no las operativas.

Por lo general, podemos terminar con dos o tres tiempos intermedios de producción, y usted puede decidir tener más familias, incluso si comparten el mismo PBT. Todos nuestros productos (SKU, unidades de mantenimiento de existencias) deben pertenecer a una familia de producción, para asignar el PBT al pedido.

Finalmente, presentamos aquí otro concepto: SRD - FECHA DE LIBERACIÓN PROGRAMADA. Decimos que una orden se libera cuando se permite su procesamiento. El SRD se calcula en función del PDD - Fecha de entrega prometida y PBT:

SRD = PDD - PBT

Lo llamamos Programado para distinguirlo de ARD - Fecha de Lanzamiento Real, que es la fecha en la que se emitió el pedido. Cuando ARD es anterior a SRD, estamos permitiendo más WIP que lo recomendado por estas reglas y lo más probable es que obstruya nuestra línea (excepto que sepamos por el Control de Carga que la carga está baja). Cuando ARD es posterior a SRD, estamos reduciendo la probabilidad de entregar a tiempo. En este último caso decimos que estamos consumiendo el buffer sin producir.

CONTROL de WIP es simplemente liberar WIP en la SRD. (Ver Control de Carga para saber cuándo conviene liberar antes).

LA LISTA DE FECHAS DE LIBERACIÓN PROGRAMADAS ES NUESTRO PLAN.

NOTA 1: Todos los cálculos están considerando días laborales. En OTIF100 hay un calendario de NWD - Días no laborales, por lo que para todos los cálculos se considerarán solo días hábiles.

NOTA 2: Como los plazos de entrega a menudo se dan en días calendario, el PBT debe considerar esto. Por ejemplo, si normalmente promete 30 días calendario y trabaja de lunes a viernes, el PBT debe tener entre 10 y 12 días, ya que serán días hábiles, equivalentes a ~ 15 días calendario.

NOTA 3: En los tutoriales mencionamos el concepto de FULL KIT o KIT COMPLETO. Es muy probable que una orden deba ser interrumpida porque nos falta alguna herramienta o material en medio del proceso. Esta es una interrupción que queremos evitar. KIT COMPLETO es el conjunto de preparaciones para completar un pedido. La mejor práctica es asegurar el KIT COMPLETO antes de liberar cualquier pedido. El tiempo entre la venta y el SRD es el momento perfecto para garantizar el KIT COMPLETO sin ninguna urgencia.

NOTA 4: La regla de oro dada para calcular PBT es la mitad del tiempo de entrega regular prometido. Si su negocio es prometer con varias semanas o meses de antelación, en este caso considere el tiempo de producción a plena capacidad que tenía en el pasado y divídalo por la mitad.

Una vez que tengamos nuestras Familias de producción con su PBT respectivo, podemos diseñar un sistema de prioridad sólido y a la vez simple.

Primero, necesitamos un sistema de prioridad para que los operarios puedan decidir qué orden procesar a continuación. Si esta decisión depende de un supervisor o gerente, toma mucho tiempo y ocasionalmente es incorrecta (de lo contrario no habría cambios, ¿verdad?). Por eso, mejor diseñamos un buen sistema que nunca cambie y dejemos que los operarios trabajen bien en la secuencia correcta.

Recordemos que queremos lograr un 100% de rendimiento en la fecha de vencimiento, para tener un OTIF perfecto: a tiempo y completo. Entonces, la primera idea sería utilizar las fechas de vencimiento como nuestro criterio para establecer prioridades. Vea el ejemplo en la tabla:

|

Work Order

|

Product SKU

|

Promised Due Date

|

| WO-01 |

P1 |

MAY, 5 |

| WO-02 |

P3 |

MAY, 6 |

| WO-03 |

P2 |

MAY, 7 |

| WO-04 |

P1 |

MAY, 8 |

| WO-05 |

P3 |

MAY, 9 |

| WO-06 |

P2 |

MAY, 10 |

| WO-07 |

P2 |

MAY, 11 |

| WO-08 |

P1 |

MAY, 12 |

Si decidimos usar PDD como el único criterio y tenemos todas estas órdenes frente a nuestro centro de trabajo, debemos procesar P1, hacer un setup (preparación de máquina), luego P3, hacer un setup, luego P2, realiza un setup, nuevamente P1, y así sucesivamente.

Todos sabemos cómo los setups pueden consumir el tiempo disponible para producir. Es un verdadero desperdicio dedicar más tiempo a los setups de lo necesario.

Por otro lado, si nuestro tiempo de entrega es, digamos, 30 días, procesar WO-02 antes que WO-01 no hará una diferencia. Así que ahora nos vemos obligados a violar nuestro sistema de prioridad por buenas razones, terminando en el mismo lugar desagradable donde empezamos: sin un sistema de prioridad claro.

La salida es utilizar el PBT como nuestro mejor indicador para decidir sobre la prioridad de una cierta orden: cuanto más cercana sea la fecha de entrega, mayor será la prioridad, pero las prioridades similares deben tener el mismo valor, de modo que el operario pueda optar con una simple regla qué hacer a continuación.

El Amortiguador de Tiempo (Production Buffer Time - PBT) es el tiempo entre PDD y SRD. Podemos dividirlo en tres zonas iguales, cada una de ellas agrupando prioridades similares. Si pintamos con un color cada zona, podemos tener un sistema de prioridad simple basado en los colores. Estos son cuatro colores (puede haber órdenes atrasadas y necesitamos un color para ellas):

|

PRIORITY

|

COLOR

|

| Urgent - Late |

0. black |

| Highest |

1. red |

| Medium |

2. yellow |

| Lowest |

3. green |

En OTIF100 verá los colores en la lista de pedidos y cada orden de trabajo mostrará las palabras como en esta tabla.

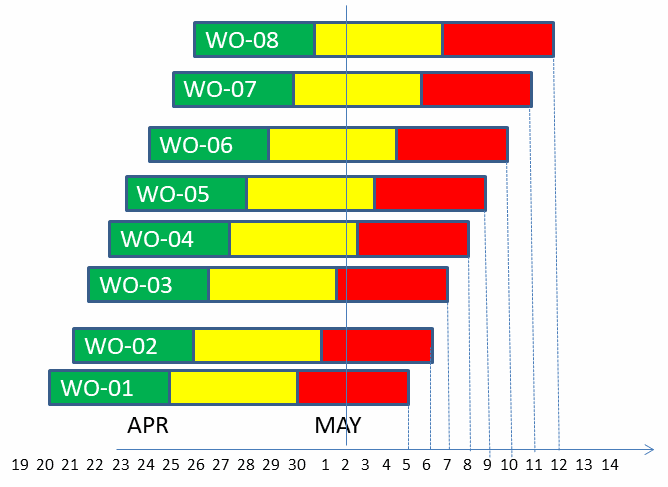

Aplicando esto a las órdenes de nuestro ejemplo, imaginemos que estamos viendo nuestras órdenes el 2 de mayo:

Ahora sabemos que las órdenes WO-01, WO-02 y WO-03 tienen la mayor prioridad, pero podemos elegir cualquiera de ellas sin causar ningún problema a DDP. Así que la decisión, basada en colores y setups, podría ser:

Ahora sabemos que las órdenes WO-01, WO-02 y WO-03 tienen la mayor prioridad, pero podemos elegir cualquiera de ellas sin causar ningún problema a DDP. Así que la decisión, basada en colores y setups, podría ser:

WO-01, setup, WO-02, setup, WO-03, WO-06, WO-07, setup, WO-04, WO-08, setup, WO-05

Tal vez, usted podría encontrar una mejor secuencia. El que probablemente tenga mejor información, intuición y experiencia para decidir la mejor secuencia es el operario, por lo que les damos una regla simple: siga los colores, dentro del mismo color, haga lo que crea mejor. Y los dejamos trabajar.

EL SISTEMA DE COLORES ES NUESTRO SISTEMA DE CONTROL DE EJECUCIÓN.

NOTE: En OTIF100 verá órdenes con el color 4. cyan que es el color de las órdenes que no deberían estar liberadas. Como los gerentes pueden decidir liberar una orden de todos modos, las órdenes liberadas antes de SRD están pintadas verdes porque pudo haber liberado antes con las señales de Control de Carga. Si no tiene Control de Carga todavía, es mejor liberar en la SRD.

Control de Carga le permitirá tomar dos decisiones que aumentarán su habilidad de cumplir las fechas de entrega prometidas:

1. Estimación de fechas de entrega basadas en la carga real. Esta estimación es más precisa e incrementa la probabilidad de cumplir la promesa a los clientes. Asume que la capacidad real no varía fuera de rango, lo cual ocurriría cuando el WIP está fuera de control.

2. Decidir cuándo liberar más temprano, mejorando la utilización de su capacidad. Las ventas siguen un patrón irregular, es muy probable que se programe liberar mucho más órdenes algunos días que otros. Cuando esta concentración es demasiada para algunos días y poca para otros, tenemos una fluctuación de WIP que es negativa. El Estado de la Línea de Producción muestra la carga y aconseja liberar algunas órdenes antes o no.

La configuración toma bastante tiempo más y puede requerir algo de tiempo con nuestros expertos en una reunión virtual. La dificultad está en la estimación de partes por hora en los recursos que se decidió elegir como RRC, lo que puede llevar unos días frente a los RRCs elegidos.

El principal concepto de TOC - Teoría de Restricciones es que una cadena de procesos no puede moverse más rápido que su elemento más lento (una cadena resiste hasta la resistencia del eslabón más débil).

Llamaremos RRC a cualquier recurso que está cerca de la capacidad mínima o ritmo más lento de producción. Cuando el WIP está controlado, la acumulación de WIP ocurre frente a los RRCs. Ver el párrafo de Flujo Balanceado para aprender porqué es mejor tener "capacidad protectiva" en la mayoría de los recursos. Estos no son RRCs. De hecho, el ideal es tener solo un RRC.

El RRC que es la restricción de una línea de producción en un periodo determinado es lo que llamamos Dictador de Flujo, y es el recurso que gobierna el flujo.

Algunas veces, hay SKUs que van más rápido en un RRC que en otro. Por lo que dependiendo del mix de SKUs y sus cantidades, un RRC puede ser dictador de flujo en un periodo y cambiar a otro RRC en otro periodo.

Nuestro consejo es añadir capacidad a uno de esos y mantener el dictador de flujo en el mismo sitio (recuerde que puede añadir capacidad extendiendo el horario). Sin embargo, cuando las diferencias con diferentes mezclas son significativas, OTIF100 permite hasta tres RRCs para ser incluidos en los cálculos, de modo que el dictador de flujo sea identificado automáticamente para dar las señales correctas en producción.

Nota: no hay necesidad de calcular con precisión nada. Recuerde que tenemos amortiguadores que absorben variaciones pequeñas, que se promedian, de modo que no podemos medir con precisión tampoco. También se desestiman los tiempos de setup: DDP - desempeño de entrega a tiempo es el objetivo primario, por lo que los setups deben estar subordinados a este objetivo. Vea Sistema de Prioridades por Colores para más detalles.

La capacidad disponible es expresada en días laborales, y podemos medir cómo esta capacidad se llena usando las cantidades y los PPH, junto con las horas del día asignadas a cada recurso.

Si supiéramos cuándo vamos a entregar una orden, prometer esa fecha aseguraría un alto desempeño de entrega a tiempo o ~ 100% OTIF (On Time In Full).

¿Por qué la mayoría de las empresas tienen un DDP por debajo del 85% - 90%? Espere ... un DDP del 85% se considera muy alto en algunas compañías (no diremos nombres aquí, pero es un hecho comprobado). Incluso consideran el 85% como un límite teórico que no se puede superar sin un alto costo.

Y entendamos algo sobre el DDP. Para el cliente, el 85% es malo: es la misma probabilidad de sobrevivir a la ruleta rusa. Ni siquiera el 90% es un buen rendimiento. Para un cliente que espera una entrega de un material para su propia producción, el costo de la demora es mucho más alto que el costo de los insumos. Por lo tanto, garantizar el DDP al 100% crea una propuesta muy valiosa para el mercado.

Creemos que todos los fabricantes lo saben. ¿Por qué no pueden lograr tal rendimiento? Descartamos que no quieran mejorar su servicio. La respuesta debe ser que no están seguros de la fecha en que se puede finalizar el pedido. Tienen una estimación, pero también conocen la ley de Murphy y las circunstancias inesperadas que retrasan algunas órdenes ... ¡es la vida! Nuestra hipótesis es que la fluctuación de WIP produce una fluctuación de la capacidad real, por lo que todos los tiempos de entrega se mueven en consecuencia, muchas veces más allá de los límites de las estimaciones (por bien intencionadas que estas sean).

La solución en OTIF100 es primero tomar el control del WIP. Una vez que la línea de producción está estable, podemos medir aproximadamente cuántas partes por hora se producirá de cada SKU en los RRCs. Teniendo este número, podemos estimar cuántas horas tardarán en producirse todos los pedidos aceptados, y lo traduciremos a días laborales. Ahora podemos evaluar cuándo es más probable que se pueda entregar el próximo pedido. Y agregamos la mitad de PBT (amortiguador de tiempo de producción) a esa fecha y hemos producido una fecha de entrega segura o con alta probabilidad, estando esta fecha dentro de los plazos de entrega aceptables del mercado.

Como el dictador de flujo puede moverse de un RRC a otro dependiendo de la mezcla, OTIF100 hace la estimación para una cierta mezcla de producción dinámicamente.

Buen servicio es cumplir la promesa hecha al mercado.

La promesa con MTO es cumplir en la fecha prometida.

La promesa con MTA es tener disponibilidad para entrega inmediata.

MTA mantiene un buffer de inventario para cada SKU donde el objetivo es que nunca se acabe mientras se mantiene el menor inventario posible. Para cada SKU, establecemos un buffer de stock y solo activamos una orden de producción cuando hay un consumo de ese buffer. (Ver más detalles en www.fillrate100.com).

Esto significa que los pedidos de MTO pueden aceptarse o rechazarse para alguna fecha, mientras que los pedidos de MTA se activan, aceptan y liberan al consumirse inventario.

Cuando la empresa tiene un negocio con una mezcla de MTO y MTA, los dilemas son: cómo prometer una fecha en la que no sabemos si tendremos la capacidad para cumplirla (los pedidos de MTA pueden usar la capacidad necesaria para MTO), y también cómo decidir las prioridades cuando las órdenes MTO y MTA compiten por el mismo recurso.

La solución para estos dos dilemas es separar la capacidad para MTO y MTA en la fase de planificación, de modo que cuando lancemos pedidos, tendrán suficiente capacidad en todos los casos.

Podemos estimar cuánta capacidad del CCR se utilizará en promedio para las órdenes de MTA (use datos históricos o solo una estimación). Luego agregue un buffer de capacidad a esta estimación. El resto se puede utilizar en el mecanismo de control de carga para prometer fechas para pedidos MTO.

Ejemplo:

Supongamos que fabricamos toallas. Podemos hacer diferentes SKU para vender en las tiendas, así que esto es MTA. Pero también podemos tomar pedidos de hoteles, con diseños especiales, y estos son MTO.

Podemos estimar cuántas horas al mes se utilizan para reponer los buffers de MTA y calcular qué porcentaje del total de horas en el mes es ese. Digamos que es el 30%. Como los pedidos de MTO no son flexibles, es mejor permitir un margen entre las dos capacidades, por lo que asignamos un 20% adicional a MTA, por lo que reservamos el 36% a MTA. En OTIF100 esto significa asignar 64% a MTO en control de carga.

Para cargar pedidos MTA a OTIF100 debemos incluir stock buffer y stock en mano, por lo que el pedido MTA mostrará el color correspondiente, resolviendo el segundo dilema. Tanto los pedidos MTO como los MTA ahora tienen colores, por lo que el sistema de prioridad no cambia.

El comportamiento esperado es que las órdenes MTO y MTA fluyan en la secuencia correcta sin entrar en conflicto.

En control de carga tenemos el horizonte WIP objetivo.

Ya sabemos que, mirando la carga dentro de este horizonte, podemos decidir liberar más pedidos de MTO.

Ahora que tenemos una capacidad reservada, OTIF100 mostrará la carga como uso de la capacidad reservada dentro del horizonte objetivo.

Debajo de eso, OTIF100 muestra el uso de la capacidad reservada para MTA debido a la carga de órdenes de MTA. Cuando este número supera el 100%, aparece en rojo como alerta.

Si tiene cargas rojas en MTA durante mucho tiempo, es inevitable que algunos pedidos de MTO se retrasen o que algunos SKU se agoten. Un sistema saludable mantiene esta carga entre el 80% y el 100%.