Literatür..

TOC bir sistemdeki çıktının (throughput) maksimize edilmesidir.

Dr. Goldratt' ın kullandığı analoji zincirdi: Zincir en zayıf halkası kadar mukavimdir.

En zayıf halka (kısıt) sistemin azami akışını belirler (sistemin parçaları birbirleriyle etkileşim içindedir, dolayısıyla tüm parçalar önemlidir. Bazıları TOC de sadece kısıtın önemli olduğunu sanıyor, doğru değildir).

En zayıf halkaya kısıt deriz. Kısıt sistemin sağlayıcı akışın sınırıdır.

SİSTEM: Ortak bir amacı olan ve birbirleriyle etkileşim içindeki parçaların bütünüdür.

Sistemde olanları aşağıdaki üç kavramla tarif ederiz:

ÇIKTI (Throughput): birim zamanda sistemin sağladığı akış miktarıdır.

STOK (Inventory): Çıktıyı sağlamak üzere sisteme yatırılan para miktarıdır (genellikle makina-ekipman-ham madde).

İŞLETME GİDERİ (Operating Expense): birim zamanda sistemi işleterek stokları çıktıya çevirmek için harcanan para miktarıdır.

Sistemi bu üç kavramla anlamlandırdığımızda bugünün çoğu şirketinde verilen kararları ciddi ölçüde değiştirecektir. Yöneticilerin operasyonda daha iyi kararlar vermesine engel olan iki ana kavram vardır:

1) Maliyet Muhasebesi (Cost accounting): maliyeti ölçerek daha iyi kararlar vermek niyetiyle uygulanır ancak karar verme sürecine olumsuz etkileri nedeniyle verimliliğin 1 numaralı düşmanıdır. Daha fazla bilgi almak isterseniz bize ulaşabilirsiniz.

2) İsrafla Mücadele (Waste elimination): israfı azaltarak verimliliği artırma fikri makul görünür. Sistemden azami çıktı elde edebilmek amacıyla sistemdeki belirsizliklerden ve doğal değişkenlikten korunmak için tampon (zaman, stok, kapasite) tutarız ancak israf denildiğinde çoğu zaman bu tamponların da dahil edildiğini görüyoruz. Tecrübemize göre israfları azaltırken tamponlar da elden çıkarılmaktadır. Sorgusuz sualsiz tüm israfları azaltmayı hedefleyen programlar verimliliğin 2 numaralı düşmanıdır.

Bu iki iddialı ve aykırı ifadeyi destekleyen mantık ve bilimi aşağıdaki başlıklarda bulacaksınız.

OTIF100 yıkıcı inovasyondur çünkü alışageldiğimiz "en iyi tecrübelere" aykırıdır.

Eğer akışı dengelemek istiyorsak bandın dengesini bozmalıyız. Başka bir ifadeyle bandımızdaki kısıtı bulduğumuzda, diğer tüm kaynakların daha fazla kapasitede olmasını sağlamalyız.

Lütfen değişkenliğin bir zar atışıyla temsil edildiği zar oyununa tekrar bakın, bandın dengelenmesi halinde akışın düştüğünü tecrübe edin. Ve lütfen bandınızı dengelemeyin. Zar oyununu Amaç kitabının 14.Bölümünde bulabilirsiniz.

The Dice Game

OTIF100 siparişe çalışan (MTO) firmalarda %100 e yakın gününde teslim performansına ulaşmaya yardım eden bir sistemdir. Dolayısıyla sistemden azami çıktıyı alacak yönde kararlar vereceğiz.

Üretimdeki Stok (WIP-work in progress) üretim hattında çalışılan siparişlerin toplam miktarıdır.

Henüz banda çıkışını yapmayarak beklettiğimiz siparişler, çalışmaya hazır durumda olsalar bile WIP sayılmaz.

Bandımızın kapasitesini belirleyen ana faktör WIP-üretimdeki stok miktarıdır. İki uç noktası da zarar verir:

Birinci uç nokta çok az WIP olmasıdır. Elbette bu durumda atıl kalırız, çıktımız azalır (yine de tek parça akış programları sistemleri bu noktaya sürüklüyor... tek parça akışı öne çıkaran üretim sistemleri var... evet, OTIF100 yıkıcı inovasyondur).

İkinci uç nokta aşırı WIP olmasıdır, bu durumda akış yavaşlar, çıktı azalır.

Bir otoyolu üretim sistemi gibi düşünelim: Yolun kapasitesini belirlemek üzere bir işaret koyarız ve geçen arabaları bir dakika süre boyunca sayarız. Eğer hızı ne olursa olsun saatte tek bir arabaya izin verirsek yolun kapasitesi saatte sadece bir araba olacaktır. Eğer tatil günleri dönüşündeki gibi bir trafiğe izin verirsek düşük hız nedeniyle kapasite azalacaktır. Eğer tek numaralı plakası olan araçları kenara çekip 30 dakika bekletirsek geriye kalan yarı miktardaki araba daha hızlı gidecektir, saatlik kapasite yükselecektir, şimdi park edenleri serbest bırakırsak aynı yüksek hıza ulaşacaklar ve 30 dakika beklemelerine rağmen yine de gidecekleri yere daha kısa sürede ulaşacaklardır.

Otoyol anolojisi üretimdeki stok miktarının kapasiteye etkisini gösterir. Dahası çoğu firma WIP kontrolu yapmadığı için üretim kapasiteleri çok değişkendir, siparişlerin ne zaman biteceğini öngörmek çok zordur, yüksek kesinlikle gününde teslim zorlaşır. Daha kötüsü bandı hızlandırmak için önceliklere müdahale ederiz ve böylece daha çok kapasite-kalite kaybına yol açarız.

Üretimimizde ne miktarda WIP (üretimdeki stok) izin vereceğimizi belirlemek için terminleri kullanalım. Sizin operasyonunuzu bilmediğimiz için en uygun önerimiz her denediğimizde işe yarayan yöntem olacaktır.

Tabii ki yeni siparişlere verdiğiniz alışılmış bir termininiz var. Bu termin pazar tarafından kabul görmüştür, rakipleriniz de benzer terminler veriyordur. Başlangıç noktamız bu süredir, gün olarak ifade ederiz, SDT-Standart Termin Süresi deriz.

Benzer ürünleri kaç günde teslim ettiğinize bakarak bu süreyi verdiğinizi varsayıyoruz. Otoyol analojisindeki tek numaralı plakalar gibi bu sürenin yarısını alırız, iş günü olarak ifade ederiz, PBT-Üretim Tamponu deriz.

Tamamlaması aşağı yukarı benzer sürelerde olan ürünleri Ürün Ailesi olarak gruplayabiliriz. Ana kural belirlediğimiz tampon süresinde %25 ten az fark olmasıdır, daha fazla fark varsa başka bir Ürün Ailesi tanımlarız. Örneğin iki ürünün belirlenen tampon süreleri 9 ve 11 günse bu ürünleri aynı aileye yazabiliriz, ancak süreler 9 ve 12 günse farklı ailelere yazmalıyız.

Tampon süreleri aynı olsa bile ürün rotası veya karmaşıklığı nedeniyle farklı aileler tanımlanabilir. Ürünlerin üretim hızı veya kısıtta kullandıkları kapasite faktör değildir. Kısıtta kullanılan kapasite kurum içi kısıt varken operasyonel DEĞİL, sadece ticari karar vermek için kullanılabilir, detaylı bilgi için bize ulaşabilirsiniz.

Tipik olarak 2 - 3 farklı tampon süresiyle karşılaşırız. Tampon süreleri aynı olsa bile daha çok aile tanımlamak isteyebilirsiniz. Tüm ürünler mutlaka bir ürün ailesine tayin edilmeli ve tampon süresi belirlenmelidir.

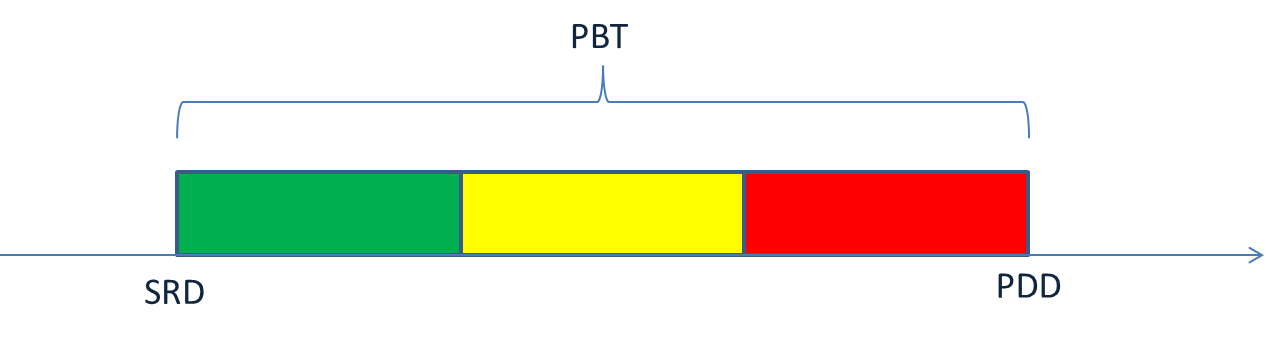

SRD-Planlanan Üretime Çıkış Tarihi: Üretime verilmesine karar verdiğimiz siparişler için "üretime çıkıldı" deriz. SRD-Planlanan Üretime Çıkış Tarihi hesabında PDD-termin ve PBT-tampon süresi kullanılır.

SRD = PDD - PBT

SRD için planlanan dememizin sebebi siparişin gerçekten üretime çıkıldığı ARD-Fiili Üretime Çıkış Tarihinden ayrıştırmaktır. Fiili çıkış tarihi planlanandan önce olursa üretimdeki stoku artırmış ve bandı tıkamış oluruz (İş Yükü Kontrolüyle erken çıkılanlar hariç). Geciktiğimizde gününde teslimi riske sokarız. Üretemeden tamponu tüketiyoruz anlamına gelir.

WIP kontrolü kısaca siparişleri SRD tarihinde üretime çıkmakta ibarettir (Erken çıkma halleri için İş Yükü Kontrolüne bakınız).

ÜRETİM PLANIMIZ SİPARİŞLERİN SRD TARİH LİSTESİDİR.

NOT 1: Hesaplamalarda iş günü kullanılır. OTIF100 içinde tatil günlerinin işaretlendiği bir takvim vardır, böylece iş günleri izlenir.

NOT 2: Teslim tarihleri genellikle normal gün olarak konuşulduğu için PBT-Tampon süresi belirlerken buna dikkat etmek gerekir. Örneğin 30 gün teslim süresi diyorsanız ve Pazartesi-Cuma hafta içi çalışıyorsanız PBT 15 gün değil, bunun karşılığı olarak 10-12 iş günü (takvime göre) alınmalıdır.

NOT 3: Rehberde FULL KIT-Tam Tekmil kavramından söz ediyoruz. Bir siparişin üretiminde malzeme-çizim-onay-vb eksikliği nedeniyle aksamalar sıklıkla olur. Bu sakınmak istediğimiz bir aksamadır. Tam Tekmil bir siparişi tamamlayabilmek için yapılması gereken hazırlıkların tümüdür. En iyi uygulama siparişi üretime çıkmadan önce Tam Tekmil hazırlamaktır. Siparişin alınmasından planlanan üretime çıkış tarihine kadar olan süre telaşlanmadan eksikleri tamamlamak için mükemmel bir fırsattır.

NOT 4: PBT-Tampon süresi genellikle mevcut termin sürenizin yarısı kadardır. Eğer siparişlerinizi çok erkenden alıyorsanız tam kapasitedeyken bu miktarda bir siparişi kaç günde bitirdiğinize bakın ve yarısını alın.

PBT-Tampon süreleriyle tanımlı Ürün Ailelerimiz oluştuğunda sade ve dayanıklı bir önceliklendirme sistemi tasarlayabiliriz.

Önce işçilerin kolayca sıradaki işi anlayabileceği bir öncelik olmalıdır. Bu karar için yönetici müdahalesi gerekmemelidir, aksi takdirde çok zaman alabilir ve yanlış kararlar verilebilir (plana müdahale ediliyorsa bir terslik olmalı, değil mi?). Öncelikleri değişmeyen ve kolay anlaşılır bir sistem bulmalıyız.

%100 gününde teslim performansı istediğimizi hatırlayalım. Akla ilk gelen öncelik sırası termin sırası olacaktır. Aşağıdaki örneğe bakalım:

|

Sipariş No |

Ürün SKU

|

Termin |

| WO-01 |

P1 |

5 Mayıs |

| WO-02 |

P3 |

6 Mayıs |

| WO-03 |

P2 |

7 Mayıs |

| WO-04 |

P1 |

8 Mayıs |

| WO-05 |

P3 |

9 Mayıs |

| WO-06 |

P2 |

10 Mayıs |

| WO-07 |

P2 |

11 Mayıs |

| WO-08 |

P1 |

12 Mayıs |

Eğer sadece termine göre sıralama yaparsak ve her ürün değişiminde tip değiştireceksek izleyeceğimiz öncelik sıralaması P1, tip değişimi, P3, tip değişimi, P2, tip değişimi, tekrar P1, ... olacaktır.

Tip değişiminin çok zaman alabildiğini hepimiz biliyoruz. Gerekenden fazla tip değişimi sahiden israftır.

Diğer taraftan eğer teslim süremiz örneğin 30 günse WO-02 siparişini WO-01 siparişinden önce yapmak büyük bir fark yaratmayacaktır. Makul bir gerekçeyle kendi belirlediğimiz öncelik sıralamamıza müdahale ettik, başladığımız sevimsiz yere geri döndük, açık bir önceliklendirme sistemimiz maalesef yok...

Bundan kurtulmanın en iyi yolu PBT-tampon süresine göre karar vermektir. Termine yaklaştıkça önceliği artar, aynı renkteki siparişlerin öncelikleri denktir, çalışanlar kendilerine uygun sırada alabilirler.

PBT-Tampon Süresi, PDD-Termin ile SRD-Planlanan Üretime Çıkış Süresi arasında kalan süredir. Bu süreyi aynı öncelikleri gösteren üç eşit parçaya bölebiliriz. Renk kodları trafik ışıkları gibidir ve böylece renklere dayanan basit bir önceliklendirme sağlarız: Geciken siparişler için siyah renk ilavesiyle 4 renkli bir sistemimiz olur:

|

ÖNCELİK |

RENK KODU |

| Acil - Geç |

0. siyah |

| Yüksek Öncelik |

1. kırmızı |

| Orta Öncelik |

2. sarı |

| Düşük Öncelik |

3. yeşil |

OTIF100 de sipariş listelerini renk kodlu görürsünüz, her siparişte bu tablodaki ifadeye rastlarsınız.

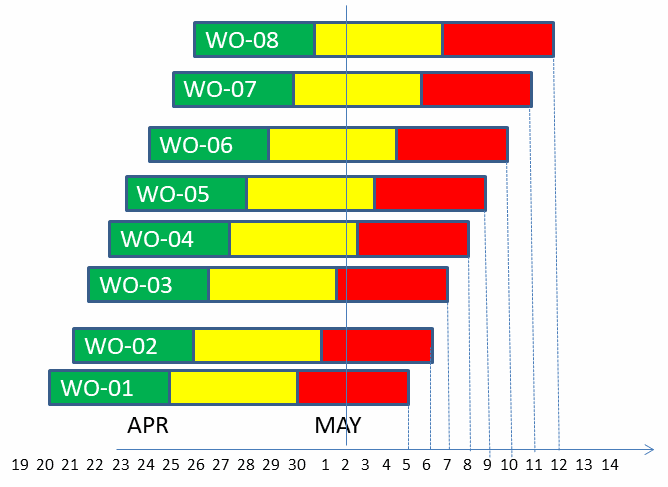

Bu kavramı örneğimize uygulayalım, diyelim ki 2 Mayıs günündeyiz:

Şimdi kırmızı kodlu olan WO-01, WO-02 ve WO-03 siparişlerinin yüksek öncelikli olduklarını biliyoruz ama teslim performansını etkilemeden istediğimizi tercih edebileceğiz. Renk kodlu önceliklere ve tip değişimi ihtiyacına göre yeni sıralama aşağıdaki gibi olabilir:

Şimdi kırmızı kodlu olan WO-01, WO-02 ve WO-03 siparişlerinin yüksek öncelikli olduklarını biliyoruz ama teslim performansını etkilemeden istediğimizi tercih edebileceğiz. Renk kodlu önceliklere ve tip değişimi ihtiyacına göre yeni sıralama aşağıdaki gibi olabilir:

WO-01, tip değişimi, WO-02, tip değişimi, WO-03, WO-06, WO-07, tip değişimi, WO-04, WO-08, tip değişimi, WO-05

Daha iyi bir sıralama yapabilirsiniz. En bilgili, tecrübeli ve farkında olarak en doğru sıralamayı yapacak olan çalışanlardır, verdiğimiz basit kural: Renkleri takip edin, aynı renk olanları size uygun gelen şekilde sıralayın. Hepsi bu.

PLANIMIZIN İCRASINI RENK KODLU SİSTEMLE KONTROL EDERİZ.

NOT: OTIF100 de bazı siparişleri 4.cyan (mavi) renkte göreceksiniz, bunlar üretime henüz çıkılmaması gereken siparişlerdir. Yöneticilerin kararıyla SRD tarihinden önce üretime çıkılanlar yeşil kodlu gösterilir çünkü İş Yükü Kontrolüne göre hareket edilmiş olabilir. İş Yükü Kontrolüne henüz başlamadıysanız en iyisi siparişleri SRD tarihinde üretime çıkmaktır.

İş Yükü Kontrolü terminleri tutturabilmeniz için size iki kararı verirken yardımcı olacaktır:

1. Mevcut iş yüküne göre yeni termin vermek: Önerilen termin daha isabetlidir ve gününde teslim olasılığınızı yükseltecektir. Ana varsayım WIP kontrolü sayesinde fiili kapasitenin belirlenen aralıkta kalacağıdır.

2. Plandan erken üretime çıkış yaparak kapasiteyi değerlendirmek: Satışların bir düzeni yoktur, dalgalıdır, herhangi bir günde bir diğerine göre daha çok sayıda siparişi üretime çıkmayı planlamış olabilirsiniz. Günler arasında aşırı değişkenlik olduğunda WIP seviyesinde istenmeyen bir dalgalanma oluşur. Üretim hattının statüsü iş yükünü ve erken üretime çıkış önerisini gösterecektir.

Kurulum zaman alır ve bizimle çevrimiçi toplantı yapmanız gerekebilir. Zorluk, seçilen CCR-kısıtlarda PPH-saatlik üretim miktarının belirlenmesidir, bunun için kimi zaman üretimde bir kaç gün veri toplanması gerekebilir.

TOC-Kısıtlar Teorisinin ana kavramı bir sistemin en yavaş elamanından daha hızlı olamayacağıdır (zincirin mukavemeti en zayıf halkası kadardır).

Bir üretim hattında en yavaş veya en düşük kapasiteli operasyonun olduğu kaynağa CCR-kısıt deriz. WIP-üretimdeki stok kontrollüyken bu stok CCR-kısıt önünde oluşur. Dengeli Akış maddesine bakarak neden diğer kaynaklarda "koruyucu kapasite" fazlalığı istendiğini anlayabilirsiniz. Bunlar kısıt olmayan kaynaklardır. İdeali sadece bir CCR-kısıt olmasıdır.

Seçilen periyotta bir üretim hattının CCR-kısıtına akış belirleyici denir, akış bu kaynağın kapasitesi kadar olacaktır.

Bazı ürünler farklı kaynaklarda farklı kapasiteler kullanır ve değişen ürün gamı ve sipariş miktarları nedeniyle kısıtın yeri değişebilir.

Önerimiz kısıtın yeri değişmeyecek şekilde diğer kaynaklara (örneğin fazla mesaiyle) kapasite ilave etmenizdir. Ancak farklar önemli boyuttaysa OTIF100 size 3 kısıt için alternatifli modelle doğru kısıtı otomatik algılayarak her zaman doğru sinyali verecektir.

Not: Hiç bir şeyi hassas (accurate) ölçmeye gerek yoktur. Küçük değişkenlikleri sönümlemek için tampon kullanıyoruz, daha sonra ortalama alıyoruz yani hassas ölçüm zaten yapamayız. Tip değişim zamanlarını da göz ardı edin: Gününde teslim birinci önceliğimizdir, dolayısıyla tip değişimleri buna uydurulmalıdır. Daha fazla detay için renk bazlı öncelik sistemine bakınız.

Kullanılır kapasite (available capacity) iş günü olarak ifade edilir ve sipariş adetleri, PPH-saatlik üretim ve bu kaynaktaki günlük kapasiteye göre bu kapasiteyi nasıl doldurduğumuzu (iş yükü) ölçebiliriz.

Eğer bir siparişi ne zaman teslim edeceğimizi b i l s e y d i k %100 e yakın OTIF ile tutacak termini verebilirdik.

Neden bir çok firmada gününde teslim oranı %85 - %90 dan düşük? Durun... İsim vermek istemem ama bazı firmalarda %85 gününde teslim oranı çok iyi olarak değerlendiriliyor. Hatta yüksek maliyetlere katlanmadan aşılamayacak teorik bir sınır olduğu düşünülüyor.

Gününde teslimle ilgili bazı noktaları netleştirelim. Müşteri için %85 kötüdür, Rus Ruletinde hayatta kalmakla aynı orandır. %90 bile iyi değildir. Kendi üretimi için teslimat bekleyen bir müşteride teslimatın gecikmesinin maliyeti siparişin maliyetinden çok daha yüksektir. Dolayısıyla %100 gününde teslim garantisi pazarda önemli bir değer algısı yaratacaktır.

Tüm üreticilerin bunu bildiğine inanıyoruz. Neden bu performansa ulaşamıyorlar? İstemiyor olamazlar. Bu durumda siparişin gerçekten biteceği zamanı bilemiyor olmalılar. Elbette bir tahminleri var ama Murphy Kanunları uyarınca beklenmedik olayların gecikmelere neden olacağını da biliyorlar.. olur böyle şeyler! Bize göre üretimdeki stok dalgalanmaları kapasite dalgalanmalarına neden olur, tüm siparişler bundan etkilenir, iyi niyetli müdahalelere rağmen beklenenin üzerinde gecikmeler yaşanır.

OTIF100 çözümünde ilk iş üretimdeki stoku (WIP) kontrol altına almaktır. Üretim stabil hale geldiğinde kısıt belirlenir, her ürünün kısıttaki PPH-saatlik üretimi hesaplanır. Böylece siparişleri tamamlamak için kısıtta gereken zaman hesaplanır, iş gününe tahvil edilir. PBT-tampon süresinin yarısını bu tarihin üzerine ekleyerek yüksek ihtimalle sağlayabileceğimiz "emniyetli termini" buluruz. Bu terminin pazarın alıştığı SDT-standart termin süresine uygun olması gerekecektir.

Ürün gamına göre kısıtın yeri değişebileceği için OTIF100 iş yükü kontrolünü dinamik ayarlamayla yapacaktır.

İyi hizmet pazara verilen sözün tutulmasıdır.

Sipariş için üretimde (MTO), verilen söz termindir.

Bulunurluk için üretimde (MTA) verilen söz ürünün stokta hazır olmasıdır.

MTA da mümkün olan en düşük stok seviyesinde her ürün için stok tamponu tutularak bulunurluk sağlanır. Her ürün için eğer bu tampon eksilirse tamamlama yapılır, detaylar için bağlantıya bakınız: www.fillrate100.com ).

Başka bir ifadeyle MTO siparişleri bir termin için kabul / red edilebilir ancak MTA siparişleri tampon tüketimine göre otomatik açılır, kabul edilir.

Eğer firmada hem MTO hem MTA siparişleri varsa bazı ikilemler ortaya çıkar:

Eğer karşılamak için yeterli kapasitemiz olacağından emin değilsek nasıl emniyetli bir termin verebiliriz (MTA siparişleri MTO için gereken kapasiteyi tüketebilir)?

Eğer MTA ve MTO siparişleri aynı kaynakta çakışırsa öncelikleri nasıl belirleriz?

Bu ikilemlerin çözümü planlama aşamasında MTO ve MTA kapasitelerini ayırmaktır. Böylece siparişler geldiğinde yeterli kapasite görülecektir.

MTA siparişleri için CCR-kısıtta gereken ortalama kapasiteyi geçmiş kayıtlara bakarak veya tahminen belirleyin. Şimdi bunun üzerine tahmini bir kapasite tamponu ekleyin. Geriye kalan kapasite İş Yükü Kontrolünde MTO siparişleri için kullanılacaktır.

Örnek:

Havlu ürettiğimizi düşünelim. Farklı ürünlerle mağazalarda satışımız olsun, bu MTA dır. Ayrıca otellerden özel tasarımlı siparişler kabul ediyor olalım, bu MTO dur.

Ayda kaç saatin MTA siparişleri için kullanıldığına bakalım ve bunu toplam kapasiteye göre % olarak ifade edelim, diyelim ki %30 bulduk. Emniyet açısından %20 kadar kapasite tamponu ekleyerek 0.30 x 1.20 = %36 kapasiteyi MTA için rezerve edelim. OTIF100 bakiye %64 kapasiteyi MTO için iş yükü kontrolünde kullanacaktır.

MTA siparişlerini OTIF100 de stok tamponu ve eldeki stokla takip ederiz, böylece öncelik için renk kodu belirlenir ve diğer ikilem çözülmüş olur. Artık hem MTA hem MTO siparişleri için renk kodları vardır, renk bazlı öncelik sistemi aynen uygulanabilir.

MTO ve MTA siparişlerinin çakışmadan kolayca ve doğru öncelik sırasında ilerlemesi beklenir.

İş Yükü Kontrolünde hedef WIP-üretimdeki stok için ileriye dönük ufkumuz vardır.

Ufka kadar olan dönemde iş yüküne bakarak MTO siparişleri için gerektiğinde erken üretime çıkış verebiliriz.

OTIF100 ufka kadar olan dönemde rezerve edilmiş kapasiteyle bu kapasitenin kullanım durumunu gösterecektir.

Ayrıca OTIF100 rezerve edilmiş MTA kapasitesini ve kullanım oranını da gösterecektir, bu oran %100 ü aşarsa kırmızıdır, alarm anlamına gelir.

Eğer MTA iş yükünde uzun süredir kırmızıdaysanız kaçınılmaz olarak ya bazı MTO siparişleriniz gecikecek ya da bazı MTA siparişlerinde yetersiz stokla karşılaşacaksınızdır. Sağlıklı bir sistemde bu yük %80- %100 aralığında kalmalıdır.